ماهنامه شماره 32 (فروردین ماه 1397)

مقدمه:

بسیاری از سازندگان در کشور ایران بر این تصور هستند که ردیابی محصولات و مواد اولیه مرتبط را انجام میدهند. پس از مشاهده پروسه ردیابی که ادعا میشود در بسیاری از کارخانه و مقایسه آن با راهحلهای ارائهشده GS1 جهانی، نتیجه آن شد که کاملاً این ادعاها غلط بوده و بههیچعنوان استاندارد نیستند.

بهطورکلی اين مقاله در جهت آشنایی با ايجاد امکان رديابي محصولات حاصل از تولید پیوسته عرضهشده به مشتريان تدوینشده است. لذا بايد همواره امکان رديابي مواد اوليه، تأمینکنندهی آنها، ميزان توليد روزانه، مصرف روزانهي مواد، افراد درگير در شیفتهای کاري، تجهيزات و ماشینآلات توليد، بستهبندی، نگهداري در انبار، ساخت و تحويل محصولات به مشتري و اطلاعات خود مشتري را در اختيار قرار بدهد تا صنعت امکان ارتقا کارايي پاسخگویی به مشتريان خود را افزايش بدهد.

نکته بسیار حائز اهمیت که باید به آن اشاره شود آن است که ردیابی مدنظر از طریق جمعآوری سریع اطلاعات دقیق به شکل مکانیزه حاصل میشود که فرسنگها با آن ردیابیهای سنتی و دستی حال حاضر در ایران مغایرت و تفاوت دارد.

جمعآوری مکانیزه اطلاعات کمک خواهد کرد تا بهترین و دقیقترین گزارشها را در سریعترین زمان ممکن جهت تصمیمگیری مدیران در اختیار داشته باشید.

مدل ردیابی سازمان جهانی GS1:

سازمان جهاني GS1 براي رديابي و رهگیری، يك مدل جامع و فراگير ارائه نموده است. بر اساس مدل GS1 اگر تمام طرفهاي حاضر در يك زنجيره تأمین، رديابي دروني و بيروني را انجام دهند، فرايند رديابي كامل در سراسر زنجيره اجرا ميشود.

شکل 1: قابليت رديابي در زنجيره تأمین، در درون شركتها و بيرون آنها شكل ميگيرد.

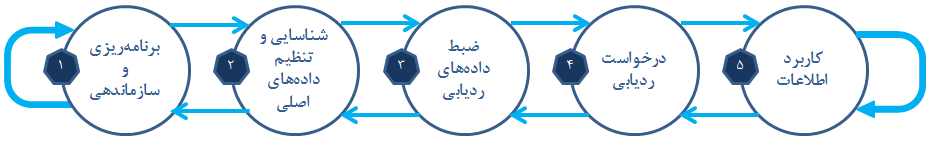

هدف از انجام فرآيند رديابي براي طرفهاي حاضر در آن، اين است که اطلاعاتي درباره تاريخچه، کاربرد يا مکان یکقلم نيازمند رديابي از هر نقطه در زنجيره تأمین به دست آيد. در هر فرآيند رديابي، بهطورمعمول مراحل زير وجود دارد:

شكل 2: مراحل فرايند رديابي بر اساس استاندارد GS1

مراحل فوق بهطور مختصر در ادامه معرفیشدهاند. توجه داشته باشيد كه «برنامهريزي و سازماندهی» در درون مراحل رديابي نيست و پيشنياز آن است. علاوه بر آن «بهكارگيري و استفاده از اطلاعات» نيز درون مراحل رديابي نبوده و پيامد آن است.

برنامهريزي و سازماندهی (پيششرط لازم)

خروجي اين مرحله بهصورت زير است: همه طرفهاي حاضر در فرآيند رديابي مشخص ميكنند چگونه دادههاي رديابي را تعيين، جمعآوري، به اشتراکگذاری و نگهداري کنند. همچنين مشخص ميكنند چگونه ارتباطات بين وروديها، فرآيندهاي دروني و خروجيها را برقرار و مديريت مينمايند.

شناسايي و تنظيم دادههاي اصلي

خروجي اين مرحله بهصورت زير است: همه طرفهاي حاضر در فرآيند رديابي دادههاي مبناي خود مانند نام و شماره شناسايي اقلام تجاري (GTIN) و شماره جايگاهها (GLN) و ساير دادههاي اصلي را در همهي سيستمهاي تبادل اطلاعات باهم تنظيم و هماهنگ مينمايند. براي آشنايي با ساختار دادههاي اصلي در سيستم GS1 به مستند GS1 General Specification مراجعه نماييد. همچنين كارشناسان مركز ملي شمارهگذاري كالا و خدمات ايران نيز آماده راهنمايي شما درباره استانداردهاي سيستم GS1 هستند[2].

ثبت دادههاي رديابي

خروجي اين مرحله بهصورت زير است: طرفهاي حاضر در فرآيند رديابي ميتوانند اقلام نيازمند رديابي را شناسايي کرده و دادههاي رديابي توافق شده و مرتبط را جمعآوري و ثبت نمايند. اين دادهها درباره اقلام نيازمند رديابي است که در زنجيره تأمین جريان دارد.

درخواست رديابي

خروجي اين مرحله بهصورت زير است: دادههاي رديابي در دسترس قرارگرفته و طرفهاي حاضر در فرآيند رديابي براي یکطرف مجاز كه درخواستي براي رهگيري یکقلم نيازمند رديابي ارائه نمايد، ميتوانند اطلاعات موردتوافق، خوانا، جامع، صحيح و بهروز تهيه و ارائه نمايند.

درخواست رهگيري با تبادل دادههايي که جمعآوري و ثبتشدهاند سروکار دارد. يک درخواست رهگيري ميتواند هفتهها، ماهها يا سالها پسازاینکه قلم نيازمند رديابي به جريان افتاد، مصرف شد يا استفاده گرديد، تنظيم و ارائه شود. انواع درخواستهاي رهگيري که طرفهاي حاضر در فرآيند رديابي ميخواهند آنها را ارائه دهند تعيينکننده دادههاي رديابي است که طرفها بايد باهم مبادله نمايند. براي مثال سوابق کيفيت براي واحدهاي بزرگ جابجا شونده لازم نيست اما ميتواند در صورت وجود اهدافي براي مسائل ايمني محصول و يافتن منشأ آن به کار آيد.

بهكارگيري و استفاده از دادهها (كاربرد اطلاعات)

كاربرد اطلاعاتي که حاصل درخواست رديابي است ميتواند مثلاً جهت ريشهيابي و حل يک مسئله کيفيتي يا مطلع نمودن طرفهاي حاضر در فرآيند رديابي باشد.

ارائه یک مدل کاربردی:

در این مقاله همانطور که اشاره شد، ردیابی در خطوط تولید پیوسته مدنظر قرار میگیرد و مهم است که بدانید، ردیابی در خطوط مونتاژ و دمونتاژ متفاوت است. برای درک ساده و بهتر، یک مدل از ایستگاههای کاری موجود در کارخانهها ارائه میگردد. ذکر این نکته لازم است که در این نمونه، پروسه ردیابی از خروجی مواد اولیه از انبار مربوطه تا تبدیل آن به محصول و تحویل آن به مشتری ارائهشده است.

طی بررسی انجامشده 7 مورد از مشکلات مهم مطرحشده از سوی سازندگان جهت ارائه راهحل انتخاب گردید. این هفت مورد به همراه راهحلهای ممکن در جدول زیر ذکرشدهاند:

| راهحلها | مشكلات | رديف |

| شناسايي و برچسبگذاري مواد اوليه محصولات بر اساس تأمینکننده در خروجي انبار مواد اوليه و رهگيري اين اطلاعات تا مرحله بستهبندي محصول | عدم امكان رهگيري مواد اوليه | 1 |

| برقراري ارتباط همه فرآيندها و تجهيزات توليد با شماره بچ توليدي و ثبت آن بر روي محصول | عدم امكان ثبت فرآيندها و تجهيزات دخيل در توليد محصول | 2 |

| برقراري ارتباط همه كاركنان و شیفت توليد با شماره بچ توليدي و ثبت آن بر روي محصول | عدم امكان رهگيري كاركنان و شيفت كاري كارخانه در توليد محصول | 3 |

| مكانيزه شدن و ثبت زمان فرآیندها سيستمي توسط PDA ها يا بارکد خوانها | عدم امكان رديابي محصول ازلحاظ زمانهاي انجام كار (زمان تغییر بچ تولید) | 4 |

| از طريق باركددار كردن هر محصول و ارتباط آن به بچ توليدي و در صورت تمايل به هر كارتن | عدم امكان رديابي خاصيتهاي مشترك بين محصولات (مانند تشخيص منشاً خرابي از طريق شكايت مشتري) | 5 |

| ورود دستي اطلاعات در نقطه تماس بين دو نرمافزار

سينك كردن سيستم پايش با نرمافزار همكاران در نقطه تماس و سينك كردن نرمافزار رديابي با سيستم پايش مذاكره كارفرما با همكاران و برقراري سينك با نرمافزار رديابي |

سينك كردن اطلاعات و يكپارچه كردن عملكرد نرمافزارهاي موجود | 6 |

| راهنمايي سيستم رديابي بر اساس تاريخ ورود محصول به انبار | عدم كنترل مكانيزه خروج محصولات بر اساس تاريخ انقضا (FIFO) | 7 |

خروجي انبار مواد اوليه:

نقطه شروع فرآیند با اختصاص کد به مواد اولیه و پالتهای ارسالی به کارخانه آغاز میشود. این کار در خروجی انبار مواد اولیه کارخانه انجام میگیرد. در این سیستم به هر بچ مواد اولیه یک کد اختصاص دادهشده و این کد در سیستم به اطلاعاتی از قبیل نام تأمینکننده، تاریخ ورود به انبار، تاریخ انقضا، کارخانه مصرفکننده و وزن متصل است. پس از اختصاص کد به هر ماده اولیه، بارکد مربوطه چاپشده و پیش از ارسال به روی بستههای مواد اولیه چسبانده میشود.

انبار پايكار:

مواد اولیه پس از رسیدن به کارخانه وارد انبار پایکار میشود. در انبار پایکار بارکد مواد اولیه وارده اسکن شده و اطلاعات با کدهای ارسالی از انبار مواد اولیه تطابق مییابد و در صورت مغایرت، عدم تطابق به اطلاع انبار مواد اولیه و مدیر کارخانه میرسد.

سالن توليد محصول نیمه ساخته:

هنگام ورود مواد اولیه به سالن تولید، بارکد مواد اولیه اسکن میگردد. همچنین بهمنظور شناسایی اپراتورها و ماشینآلات سالن تولید، بارکد اپراتورها نیز اسکن میگردد. از سویی سرپرست خط باید اطلاعات مربوط به دما و فشار فرآیند را در سیستم وارد نماید. قسمتهايي از سالن توليد كه ميبايست اطلاعات آن در سيستم ثبت گردد، باركددار گرديده و اپراتور با اسكن باركد آن اطلاعات فشار، دما و غيره را به سيستم وارد ميكند. به کلیه این اطلاعات یک شماره بچ اختصاص مییابد.

پس از ریختن مواد اولیه درون ماشینآلات، محصول نیمه ساخته اولیه تولید میشود. این محصول توسط حاملهایی به سالن تولید محصول نهایی منتقل میشود.

سالن توليد محصول نهایی:

در سالن تولید محصول نهایی بارکد اپراتور و ماشین فشنگ زنی اسکن شده و در سیستم ثبت میشود. كد بچ توليدي و تاريخ توليد توسط جت پرينتر بر روي محصولات نهایی توليدي چاپ ميشود. اطلاعات مربوطه پس از تولید محصول نهایی به کد محصول مرتبط میشوند. کد محصول لازم است به اطلاعاتی همچون تاریخ تولید، شماره بچ تولید، کد دستگاه و کد اپراتور دستگاه مرتبط میشود.

سالن بستهبندي:

در سالن بستهبندی محصولات ابتدا کد پرسنل شیفت بستهبندی اسکن میشود. پس از پر کردن کارتنها باركد شناسايي توسط جت پرينتر بر روي کارتنها چاپ ميشود و یا توسط لیبل پرینتر چاپشده و بر روی کارتنها توسط لیبل زن میچسبد. این باركد شامل اطلاعاتی ازجمله ساعت و تاریخ تولید، تاریخ انقضا، سریال و شماره بچ تولید و کد پرسنل بخش بستهبندی است.

سپس کارتنها بهصورت پالت بستهشده و روی آنها لیبلی شامل کد شناسه پالت نصب میگردد. این کد به اطلاعاتی از قبلی تاریخ تولید، سریال کارتنهای داخل پالت، شماره بچ (بچهای) تولید و تاریخ انقضا مرتبط خواهد بود. در پایان و هنگام بارگیری پالتها لیبل پالت اسکن شده و اطلاعات پالت به انبار محصول ارسال میگردد.

انبار محصول:

مدیر انبارهای محصولات اطلاعات پالت را دریافت میکند و به پالتهای دریافتی انبار تخصیص میدهد. سرپرست انبار محصول، اطلاعات مربوط به پالت و انبار اختصاصیافته را دریافت میکند. سپس پالتها را اسکن میکند و سیستم کد پالتها را با اطلاعات دریافتی مطابقت میدهد. در صورت عدم تطابق، اخطاری به مدیر انبارها داده میشود. در انتها مسئول انبار محصول دریافت پالتهای دریافتی را تأیید میکند.

تحويل سفارش به مشتري:

هنگامیکه مشتری برای خرید امولایت مراجعه میکند، پس از طی مراحل قانونی و بازرگانی، برگه تحویل انبار را به مدیر انبارهای محصولات ارائه میکند. ایشان پس از دریافت اطلاعات، دستور تحویل شامل کدهای شناسه پالت را به سرپرست انبار امولایت میدهد. سرپرست مذکور پیش از تحویل محموله، بارکد پالتها و کارتنهای تحویلی را اسکن میکند. در اینجا لازم است سیستم کد پالتها را بر اساس سیستم FIFO تعیین کند. همچنین درصورتیکه مشتری کمتر از یک پالت از محصول نیاز داشت، کد پالتی که باز میشود توسط سامانه تعیین میشود. سرپرست انبار در این حالت باید بارکد پالت و بارکد کارتن تحویلی به مشتری را اسکن نماید.

كنترل بازرسي:

بازرسي در اين مرحله اطلاعات محصولات امولايت بارگيري شده را ثبت و با گزارش خروجي انبار محصولات مغايرت گيري مینماید.

ردیابی محصول

پس از انجام پروسههای فوق باید مشخص شود که چه محصولی به چه مشتری فروختهشده است که در دو حالت کنترل سریالی و دستهای این امکان فراهم است:

حالت اول (ردیابی سریالی)

در حالت اول روی هر محصول بارکد ثبتشده و این کد به شماره بچ مرتبط میشود. از سویی در بخش کارتنینگ، بارکد محصولها قرائتشده و به کد کارتن نيز لینک میگردد. در اين حالت امكان رديابي هر محصول به هر مشتري فراهم میگردد.

( چنانچه هر یک از محصولات درجایی پيدا شود امكان مشخص نمودن اينكه از كدام بچ توليد و براي چه مشتري بوده است بهصورت دقيق فراهم میشود.)

حالت دوم (ردیابی دستهای)

شماره بچ توليدي و تاريخ توليد توسط جت پرينتر بر روي محصولها چاپ و در سامانه ثبت میشود. در این حالت با استفاده از این روش، تنها میتوان بچ تولید و تأمینکننده مواد اولیه را تعیین نمود و امکان ردگیری خریدار محصول بهصورت دقيق وجود ندارد.( میتوان مشخص نمود كه يك پچ تولیدشده از فشنگها به چه مشتریهایی دادهشده است و امكان رديابي دقيق هر فشنگ وجود نخواهد داشت)

نمای شماتیک:

در زیر نمای کلی از فرآیندهای فوق و کاربرد هرکدام از کلیدهای شناسایی GS1 ارائهشده است:

راهحل :

راهحل پاسخگوی فرآیندهای فوق يك سيستم رديابي است، كه متشكل از نرمافزار رديابي GS1 ايران و تجهيزات سختافزاري جهت تسهيل جمعآوري اطلاعات است.

نرمافزار ارائهشده شامل ويژگيهاي زير است:

- امکان ردیابی محصول ازلحاظ مواد تشکیلدهنده آن (بچهای تولیدی)

- امکان ردیابی محصول ازلحاظ عملیات و فرآیندهای انجامشده بر روی آن (عملیات کنترل کیفی)

- امکان ردیابی محصول ازلحاظ کارکنان خط تولید

- امکان ردیابی محصول ازلحاظ زمانهای انجام کار (ازنظر ترکيب مواد )

- امکان ردیابی خاصیتهای مشترک بین محصولات (تشخیص خرابی از طریق شکایت یک مشتری)

- پیشگیری ارسال اشتباه کالاها (به لحاظ کنترلهای زمان بارگیری)

- نیازمندیهای مربوط به اجراي سيستم FIFO در خصوص ورود مواد اوليه و محصولات

جمعبندی

پس از بررسی انجامگرفته از کارخانهها و فرآیندهای کسبوکار، پیشنهادی بهمنظور حل مشکلات مطرحشده توسط ذینفعان ارائه گردید. لازم به ذکر است پیشنهاد ارائهشده کلی است و بنا به هر کسبوکاری ممکن است با تغییرات و شخصیسازی همراه باشد.

صاحب امتياز

صاحب امتياز